Илья ЗЫРЯНОВ.

Побывав в прошлом месяце в первом цехе электротехнического завода, логично было бы идти далее в порядке их нумерации. Но прежде чем подниматься на второй этаж старого заводского корпуса, заглянем в ещё один его передел, расположенный сразу за входными дверями – цех № 3, он же крепёжный.

Название говорит само за себя: здесь изготавливают крепёж. Однако этим специализация цеха не ограничивается. В общем производственном процессе он является промежуточным звеном, выпуская и обрабатывая огромное количество металлических изделий. Одних только готовых позиций насчитывается более 600, плюс различные полуфабрикаты, которые проходят здесь до восьми операций. Основная продукция – сердечники для реле.

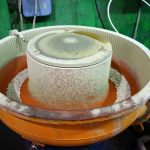

По цеху нас проводит его начальник Денис Владимирович Сенцов. Первое на нашем пути – литейное отделение. В нём из расплавленного ЦАМа 4-3 с помощью пресс-форм отливают детали реле. Рядом расположено термическое отделение, куда поступают детали магнитных систем из заготовительного цеха. На смене – Павел Октябринович Кинжатаев, аппаратчик вакуумных термических печей. Его задача – придать деталям необходимые электрические характеристики. Для этого их подвергают термической обработке в течение трёх с половиной суток при температуре от 860 до 1050 градусов.

Далее Д.В. Сенцов ведёт нас на участок технического контроля, которым заведует мастер Наталья Викторовна Гилёва. С точки зрения производственного процесса – это конечный пункт. Всё, что изготовлено или обработано в цехе перед тем как его покинуть, проходит здесь тщательную проверку. Детали осматривают, замеряют, пригодную продукцию в тарных ящиках отправляют далее по технологической линии.

Проходим в основное помещение. Здесь нашего гида я едва слышу: в цехе установлено около 180 единиц оборудования, большинство которых работают одновременно. Все рабочие трудятся в бирушах либо наушниках. По уровню шума этот цех напоминает заготовительный участок с его огромными гильотинами и прессами.

В крепёжном тоже стоят прессы и штампы, но меньшего размера. Работает на них молодой специалист Анастасия Михайловна Осинцева.

– В данный момент я изготавливаю поляризованный якорь для реле, – говорит Анастасия. – Сегодня их требуется 60 штук, а вообще количество продукции зависит от плана и от сменного задания на день.

На отдельной площадке расположено холодновысадочное оборудование, на котором изготавливают порядка 20 наименований изделий: болты, шпильки, винты, заклёпки. В станок заходит проволока, а на выходе получается изделие. После обезжиривания ультразвуком, гальваники и ещё нескольких процедур его используют в сборке реле.

В цехе работают 87 человек, 29 сотрудников – женщины. Большинство из них занимаются сверловкой деталей и нарезкой резьбы. А мужчины выполняют в основном слесарные, токарные и фрезерные работы. Настоящий мастер в этом деле Андрей Алексеевич Скутин, грамотный специалист-универсал, работающий с высокой точностью. Стаж Андрея Алексеевича на заводе более 20 лет. За эти годы он был наставником нескольких поколений токарей. Среди них Никита Сергеевич Домнин, ещё один опытный токарь, который и сам сейчас передаёт навыки и мастерство новичкам.

Обучение прямо на заводе – это во многом вынужденная практика. По словам Д.В. Сенцова, токари и фрезеровщики по нынешним временам профессии редкие. В этом году, к примеру, удалось найти лишь двух специалистов данного профиля.

Уже на выходе из цеха обращаю внимание, что большинство здешних станков на вид старые, а современных – лишь единицы.

– Да, оборудование в основном ещё советских времён – семидесятых-восьмидесятых годов, – подтверждает Д.В. Сенцов. – Но мы его постепенно обновляем. В этом году по инвестиционной программе к нам приходит ещё один станок с числовым программным управлением. Он заменит как минимум три обычных станка. Рабочие получат квалификацию операторов программного управления. Мы сможем обеспечить большую точность и производительность. Но, несмотря на универсальность современного автоматического оборудования, часть операций всё равно приходится выполнять вручную. Человека машиной не заменить.

© Редакция газеты «Камышловские известия»

Гудит, как улей,родной завод…! Долгие лета!

Фотографии отличные!